Esta web utiliza cookies para que podamos ofrecerte la mejor experiencia de usuario posible. La información de las cookies se almacena en tu navegador y realiza funciones tales como reconocerte cuando vuelves a nuestra web o ayudar a nuestro equipo a comprender qué secciones de la web encuentras más interesantes y útiles.

PHILTRA MEMBRANAS DE FILTRACIÓN

¿Qué es una membrana de filtración?

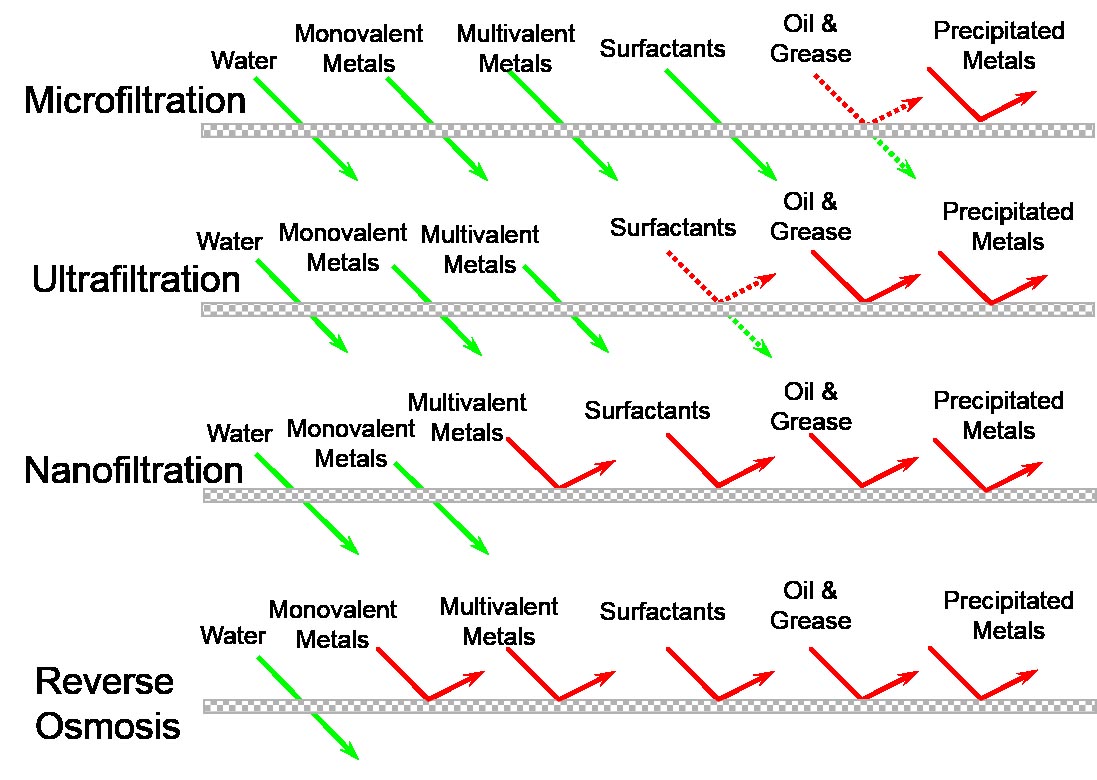

La filtración por membrana es un método de separación física que permite separar moléculas de diferentes tamaños y características. Esto permite la separación de las sustancias contaminantes del agua, generando un efluente acuoso depurado.

Principales características de los procesos de separación con membranas:

- Permiten la separación de contaminantes que se encuentran disueltos o dispersos en forma coloidal.

- Eliminan contaminantes que se encuentran a baja concentración.

- Las operaciones se llevan a cabo a temperatura ambiente.

- Procesos sencillos y diseños compactos que ocupan poco espacio.

- Pueden combinarse con otros tratamientos.

Principales inconvenientes de los procesos de separación con membranas:

- No eliminan realmente el contaminante, únicamente lo concentran en otra fase.

- Pueden darse el caso de incompatibilidades entre el contaminante y la membrana.

- Problemas de ensuciamiento de la membrana: necesidad de otras sustancias para llevar a cabo la limpieza, ajustes de pH, ciclos de parada para limpieza del equipo.

- Deficiente escalado: doble flujo-doble de equipos (equipos modulares).

- Ruido generado por los equipos necesarios para conseguir altas presiones.

Las membranas se pueden fabricar con distintos materiales: poliméricos, cerámicos o metálicos.

¿Qué son los materiales poliméricos? Los materiales poliméricos son compuestos macromoleculares orgánicos, obtenido por polimerización, policondensación, poliadición u otro procedimiento similar, a partir de moléculas de peso molecular inferior o por modificación química de macromoléculas naturales.

¿Qué son membranas cerámicas? son químicamente inertes. Puede funcionar con un flujo muy alto en comparación con la membrana polimérica. Las membranas cerámicas pueden limpiarse muy vigorosamente. Además, las membranas son térmicamente estables.

¿Qué son membranas metálicas? son un innovador producto sinterizado, formado por un núcleo metálico poroso de acero inoxidable 316L de pequeño espesor de pared (0,5 – 1,0 mm), cuyo diámetro interior está recubierto por una fina capa cerámica de tamaño de poro muy reducido (hasta 20 nm).

Estructura de las Membranas

Las membranas atendiendo a su estructura física se pueden clasificar en:

1-Membranas microporosas.

Estructuras porosas con una estrecha distribución de tamaño de poros, con diámetros del poro de 0.001mm – 10mm. Se basan en impedir por exclusión el paso a través de la membrana de aquellos contaminantes de mayor tamaño que el mayor diámetro de poro de la membrana, siendo parcialmente rechazadas aquellas sustancias cuyo tamaño está comprendido entre el mayor y el menor de los diámetros del poro. En este tipo de membranas la fuerza impulsora responsable del flujo de permeado a través de la membrana es una diferencia de presión. Los procesos de depuración que utilizan estas membranas son los de microfiltración y ultrafiltración.

Los filtros profundos actúan reteniendo en su interior, bien por adsorción en las paredes de los poros o por su captura en los estrechamientos de los canales de los poros, las sustancias contaminantes que se quieren excluir del agua. Son membranas isotrópicas y habitualmente se utilizan en microfiltración.

Los filtros tipo tamiz son membranas con una estrecha distribución de tamaños de poros. Capturan y acumulan en su superficie las sustancias contaminantes de mayor tamaño que los poros.

Las sustancias de menor tamaño que pasan la membrana no son retenidas en su interior, sino que salen formando parte del permeado. Suelen ser membranas anisótropas y se utilizan en ultrafiltración.

2-Membranas densas.

Estructuras sin poros donde el paso de las sustancias a través de la membrana sigue un modelo de solución-difusión, en el que los componentes de la solución se disuelven en la membrana y posteriormente se difunden a través de ella.

La diferente solubilidad y difusividad de los componentes de la solución en la membrana permiten la separación de sustancia del tamaño de moléculas e iones. Debido a las fuertes presiones a las que tienen lugar estos procesos las membranas son de tipo anisótropo.

Los procesos que utilizan este tipo de membranas son la osmosis inversa y la nanofiltración.

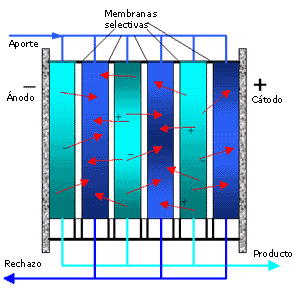

3-Membranas cargadas eléctricamente.

Pueden ser porosas o densas, con restos aniónicos o catiónicos fijos en la estructura de la membrana. La separación es consecuencia de la carga de la membrana, siendo excluidos aquellos componentes cuya carga sea la misma que la de la membrana y utilizando la energía eléctrica como fuerza impulsora.

La separación también depende de la carga y concentración de los iones de la solución: los iones monovalentes son excluidos menos eficazmente que los divalentes, así mismo, el proceso de separación es menos efectivo en soluciones de elevada fuerza iónica. Estas membranas se utilizan en los procesos de electrodiálisis.

4-Membranas anisótropas.

Son de estructuras laminares o tubulares donde el tamaño de poro, la porosidad o la composición de la membrana cambia a lo largo de su espesor.

Están constituidas por una delgada película (densa o con poros muy finos) soportada en otra más gruesa y porosa, de tal forma que la primera es la responsable del proceso de separación y la segunda aporta al sistema la suficiente resistencia mecánica para soportar las condiciones de trabajo.

La película responsable del proceso de separación y la que aporta la resistencia mecánica pueden estar fabricadas con el mismo material o con materiales diferente.

Debido a que la velocidad de paso de las sustancias a través de la membrana es inversamente proporcional a su espesor, las membranas deberán ser tan delgadas como sea posible.

Mediante la fabricación de membranas ansótropas (asimétricas) es posible conseguir espesores de membranas inferiores a 20 mm, que son los espesores de las membranas convencionales (isótropas o simétricas).

La mejora en los procesos de separación, debido a este tipo de membranas, ha hecho que sean las de elección en los procesos a escala industrial.

CONFIGURACIONES Y MÓDULOS DE MEMBRANA.

La unidad de operación en la que se disponen las membranas para su utilización se denomina módulo. Esta unidad de trabajo consta de membranas, estructuras de soporte de la presión, las puertas de entrada de alimentación y salida de concentrado y de puntos de extracción del permeado.

Las membranas pueden fabricarse en forma de láminas planas, tubulares o del tipo denominado fibra hueca.

-Cartuchos de membranas:

Donde las membranas, convenientemente plegadas, se enrollan alrededor del colector de permeado,

empaquetándose en una carcasa de 25 cm de longitud y 6 cm de diámetro que se disponen en línea con

el flujo que se desea tratar (alimentación), quedando los contaminantes retenidos en la membrana, que finalmente genera un efluente depurado (permeado). En estas disposiciones se consiguen desarrollos superficiales del orden de 0.3 m2. Los cartuchos de membranas son desechables.

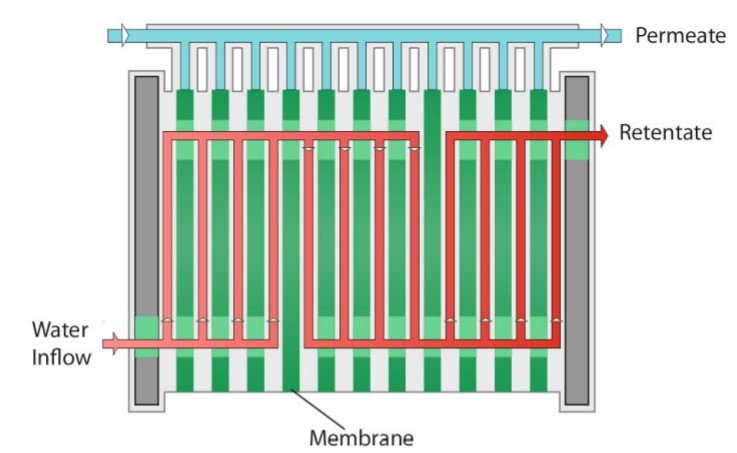

-Módulos tipo placa-bastidor:

Tienen una disposición semejante a los filtros-prensa. Las membranas se disponen en bastidores separados por placas. La alimentación, impulsada por una bomba, circula entre las membranas de dos placas adyacentes, concentrándose en contaminantes conforme tiene lugar el flujo de permeado a través de las paredes de las membranas. La densidad de compactado de las unidades de placa-bastidor es de 100-400 m2 /m3. Las placas aseguran soporte mecánico de la membrana y, al mismo tiempo, el drenaje del permeado. Las placas deben ser corrugadas en el lado de la alimentación para aumentar la transferencia de masa. Su disposición hace posible la generación de circulación en paralelo o en serie, llegando hasta una superficie de 100 m2. Son fácilmente desmontables para su limpieza y recambio.

-Módulos de membranas tubulares.

Constituidos por carcasas cilíndricas de acero inoxidable o PVC, que contienen un número variable de membranas tubulares (3 a 151). La alimentación se bombea por el interior de las membranas, produciéndose un flujo lateral de permeado a través de las paredes. La carcasa tiene los dispositivos adecuados para recoger los flujos de permeado y concentrado con hasta 19 canales de flujo en paralelo. Las membranas tubulares están constituidas por un soporte poroso de papel o fibra de vidrio sobre el que se deposita la superficie filtrante. También se construyen en materiales cerámicos.

Los módulos tubulares suelen tener longitudes de 13 cm – 20 cm, con 4 – 6 membranas de 0.5 cm – 4 cm de diámetro, dispuestas en su interior. La velocidad de circulación de la alimentación por el interior de las membranas es de 2 m/s – 6 m/s, lo que se traduce en pérdidas de carga de 14 – 21 kPa por módulo. El consumo de energía de las plantas que utilizan este tipo de módulos es del orden de 0.8 – 2.5 kWh/100 L permeado. Los módulos de membranas tendrán un área superficial total de 0.2 – 7,4 m2. Estos módulos no necesitan una prefiltración fina en la alimentación y son de fácil limpieza. Están particularmente bien adaptados para el tratamiento de fluidos muy viscosos. Su desventaja principal es que tienen una baja densidad de compactado, lo que incrementa el coste de inversión.

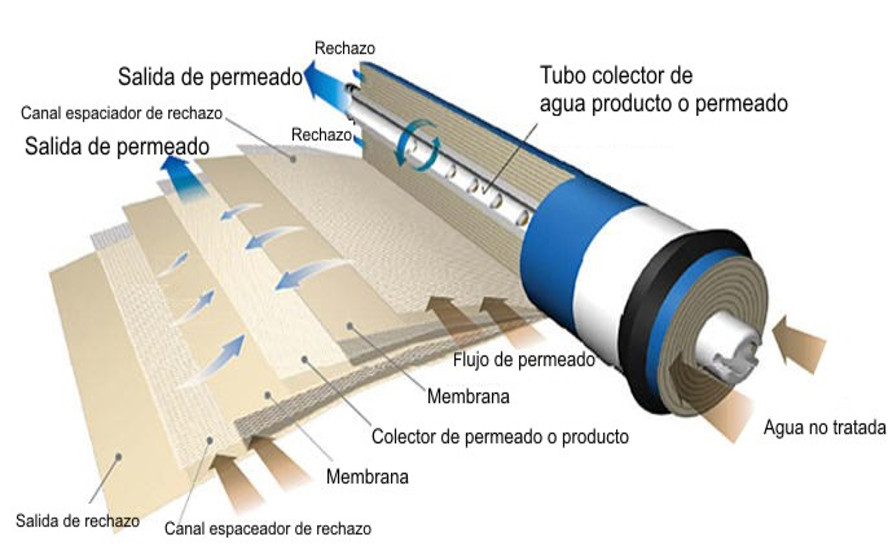

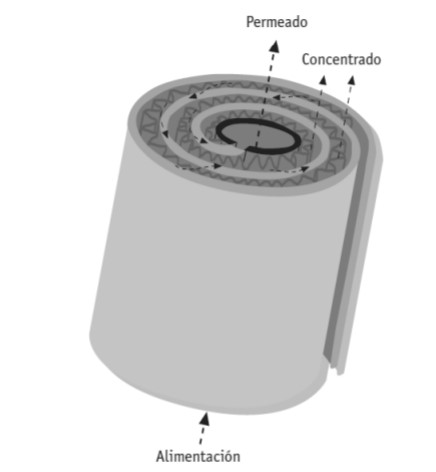

-Módulos de membranas enrolladas en espiral.

Estructura de dos membranas planas encerrando una hoja flexible porosa (colector de permeado), sellada por tres de sus bordes. El borde abierto está conectado y enrollado sobre un tubo perforado que transporta el permeado. Las paredes exteriores de la membrana, que forman las espirales, se encuentran separadas por estructuras huecas (espaciadores) que permiten que la alimentación discurra a través de ellas y que el permeado fluya, lateralmente, a través de las paredes de las membranas. Estos módulos suelen tener 20 cm de diámetro y 100 cm de largo (hasta diámetro 30 cm y longitud 150 cm) con varias membranas enrolladas que proporcionan una superficie de membrana de 1 – 2 m2. En una sola vasija cilíndrica de presión pueden insertarse varios elementos (de dos a seis). Éstas son mucho más compactas (700 a 1000 m2 /m3 ) y producen una pérdida de carga menor que los módulos de placa-bastidor. El módulo de arrollamiento espiral es, sin embargo, sensible a la obstrucción debido al espaciador, y no pueden utilizarse directamente con agua turbia sin pretratamiento.

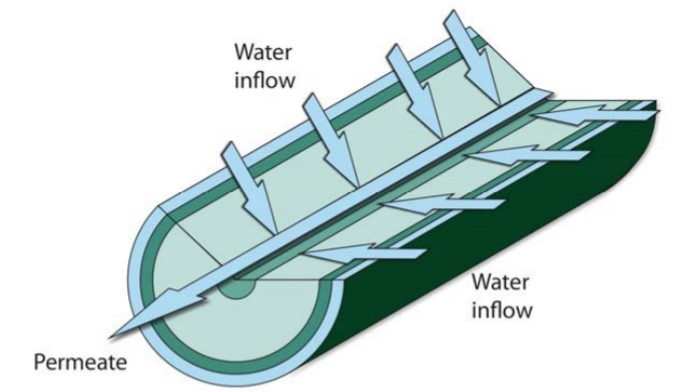

-Módulos de membranas tipo fibra hueca.

Existen en el mercado módulos de muy diferentes tamaños, con longitudes que suelen ir de 30 a 210 cm y diámetros entre 63 y 250 mm donde se pueden llegar a alojar 4.400.000 membranas del tipo fibra hueca. Las fibras huecas son estructuras tubulares con 85 y 4200 micras de diámetro externo y 40 a 900

micras de diámetro interno. La mayoría de ellas son de tipo anisótropo, donde la estructura responsable de la separación se dispone en la superficie externa o interna de la fibra. La densidad del empaquetado es inversamente proporcional al diámetro, por lo que estas unidades son muy compactas. Básicamente existen dos configuraciones, atendiendo a que la alimentación circule por el interior o el exterior de las fibras. Las velocidades de trabajo en módulos de fibra hueca son normalmente bajas y los módulos

pueden operar incluso sin recirculación. La caída de presión en este tipo de módulos es de 0.7 bar – 70 bar, según el tipo de aplicación.

Otra ventaja que ha llevado al éxito de las fibras huecas de UF y MF en el tratamiento de agua, es la capacidad de barrido debido a que las fibras son autosoportantes. En la UF, el barrido se realiza sometiendo el permeado a una presión mayor que la de alimentación. El cambio de dirección del flujo a través de la pared de la fibra, hace posible desprender la capa de partículas (torta) depositada en la superficie. Esta torta se transporta así fuera del módulo por el flujo circulante que le atraviesa. En MF, debido a las grandes dimensiones de los poros, puede utilizarse el barrido por aire.

Tipologías de operación Filtración membranas.

Puede ser de dos formas

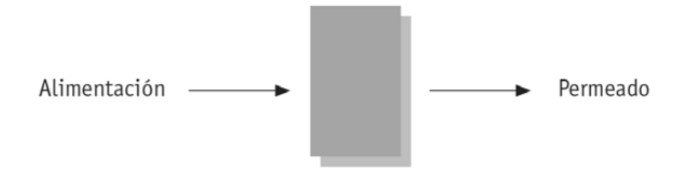

- Filtración en línea. Las membranas se disponen en la línea de flujo del efluente que se desea tratar (alimentación), quedando las partículas contaminantes retenidas en el interior de las membranas y generándose una corriente depurada (permeado). Las membranas utilizadas son de tipo filtro profundo, dispuestas en cartuchos.

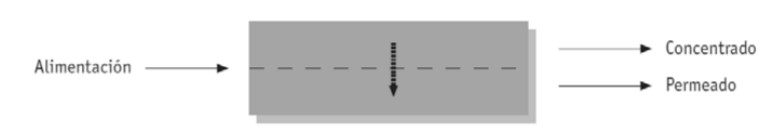

- Filtración tangencial. El efluente que se desea tratar se hace circular tangencialmente a la membrana. Los contaminantes quedarán en la superficie de la membrana, siendo arrastrados por el flujo tangencial, evitándose el ensuciamiento de la membrana. Esta forma de operar genera a partir de la alimentación dos corrientes o flujos: concentrado, con una concentración de contaminantes mayor que en la alimentación, y permeado, con una concentración de contaminantes que hacen posible su vertido o reutilización. Las membranas utilizadas son de tipo tamiz o densas

Factores que reducen las prestaciones de las membranas.

El buen funcionamiento de una membrana se consigue cuando se mantiene el flujo de permeado y el

coeficiente de rechazo dentro de las condiciones de diseño de la operación, o sea, sin grandes modificaciones en la diferencia de propiedad (presión, potencial eléctrico) que genera el flujo de permeado.

El flujo de permeado es el flujo de la solución que pasa la membrana, se expresa en volumen permeado unidad superficie membrana · unidad tiempo.

-Polarización de la concentración.

Tiene lugar en aquellos procesos que operan en la forma filtración tangencial, como es el caso de ósmosis inversa y ultrafiltración. En las condiciones de trabajo de estos procesos es difícil evitar que los componentes de la alimentación rechazados por la membrana no se acumulen en su superficie. El resultado es la creación de gradientes de concentración (polarización de la concentración) en el lado de la alimentación, que pueden disminuir la eficiencia de separación de la membrana y el flujo de permeado.

Una polarización de la concentración elevada aumentará la presión osmótica en el lado de la alimentación, lo que también contribuiría la disminución del flujo de permeado. Además, si la concentración cim es elevada se favorecerá la difusión del componente i a través de la membrana, lo que significaría una disminución del coeficiente de rechazo. Esta forma de mal funcionamiento de la membrana depende de las condiciones de operación y no del tiempo de utilización de la membrana. La manera más sencilla de evitar la polarización es aumentando la velocidad de paso de la alimentación, de tal forma que las turbulencias generadas arrastren a las sustancias depositadas en la superficie de la membrana.

-Ensuciamiento.

El ensuciamiento de la membrana es debido a la presencia en la alimentación de sustancias que pueden

interaccionar con ella, adsorbiéndose y/o precipitando en su superficie o penetrando en su interior, en cuyo caso son adsorbidas en las paredes de los poros, reduciendo el diámetro de paso de estos. La consecuencia del ensuciamiento es una disminución del flujo de permeado, debido a una mayor resistencia de la membrana. Un aumento progresivo de la diferencia de presión transmembrana, con el fin de mantener el flujo de permeado, acelerará el proceso de ensuciamiento, pudiendo llegar a una situación irreversible de taponamiento de la membrana, lo que haría necesario su sustitución.

Esta forma de mal funcionamiento es dependiente del tiempo de trabajo de la membrana. La forma de corregirlo dependerá de las características del ensuciamiento. Así, en el caso de ensuciamiento en la superficie, un cambio en la dirección del flujo, bien en intervalos de tiempo definidos o en forma de pulsos, puede ser suficiente para eliminar el problema. En otras situaciones como ensuciamiento en el interior de la membrana o deposiciones persistentes en la superficie, será necesario en empleo de productos químicos de limpieza.

La mejor forma de retrasar los problemas de ensuciamiento es preverlos identificando las causas que lo

producen. A veces esto es posible con pequeñas modificaciones en las formas de operar, como optimizar la diferencia de presión de trabajo para retrasar el taponamiento de los poros, operando a presiones menores que las de flujo de permeado máximo pero suficientes para que la relación flujo de permeado-tiempo de utilización de la membrana sea ventajosa; determinar si los procesos de adsorción son pH dependientes, y si este el caso, optimizar el pH de trabajo; determinar el tipo de pretratamiento que podrían hacerse en la membrana para mejorar su comportamiento al ensuciamiento, etc.

También es posible mejorar el comportamiento al ensuciamiento actuando sobre la configuración de las

membranas, se ha comprobado que las membranas del tipo fibras huecas, de pequeño diámetro, dispuestas con orientación vertical y baja densidad de empaquetamiento tienen un mejor comportamiento al ensuciamiento, o que en las membranas con mayor porosidad y mayor diámetro de poro se produce antes la reducción en el flujo de perneado.

Los aspectos comentados representan condicionantes serios en los procesos con membranas, debido al

acortamiento del periodo de vida de las membranas y la discontinuidad que supone las paradas necesarias para llevar a cabo la limpieza o sustitución de las membranas, lo que se traduce en costes de operación.

Desde PHILTRA deseamos que esta información le sea de ayuda para entender mejor este sistema de filtración, y que tipo de membrana le vendría mejor en cada caso, para cualquier duda o consulta no dude en contactar con nosotros.

philtra@philtra.es o info@philtra.es